1.摘要

基础设施支持了中国重大国家战略的成功实施。作为主要的建筑材料,混凝土在这些大型基础设施项目中起着至关重要的作用。为了满足大型基础设施的绿色、安全、长寿命要求,需要突破混凝土的低碳、长寿、性能增强、高效设计和施工等方面的技术挑战。针对这些问题,本文介绍了当前混凝土在开发低碳技术、确保长寿命、追求超高性能和结合人工智能应用方面的研究进展,并对混凝土材料的未来发展提出了展望。

2.研究背景

随着中国经济社会的快速发展,国家相继提出了新型城镇化、碳达峰碳中和、加强交通运输等一系列重大战略。随着这些战略的逐步实施,中国的主要基础设施还有相当大的改善空间。截至 2021 年底,常住人口城镇化率已达到 64.72%。然而,中国社会科学院的一份报告预测,中国的城市化峰值率将下降到 75% 到 80% 之间,并且城镇化仍将向前推进[1].《新时代建设交通强国国家铁路网规划纲要》计划到2035年达到铁路总里程约20万公里,其中高速铁路总里程约7万公里[2].预计到 2025 年,核电总装机容量将达到 7000 万千瓦,到 2035 年将达到 1.5 亿千瓦[3].预计到 2030 年,水电总装机容量将达到 5.4 亿千瓦,比 2020 年增加 2000 万千瓦[4,5].混凝土是这些主要基础设施的主要建筑材料。其低碳制备和服务性能是决定主要基础设施的生态友好性、安全性和长期使用寿命的关键因素。

主要基础设施的建设存在高碳排放问题,这使得低碳混凝土行业势在必行。建筑业是碳排放的主要来源之一,全国碳排放总量为 508 亿吨 CO22020 年,其中水泥生产带来约 123 亿吨 CO2排放[6].根据这一估计,中国混凝土生产阶段的碳排放量为 86 亿吨 CO2.目前,中国商品混凝土年产量居世界第一,超过2.3×109m3[7],表明混凝土行业在减碳方面潜力巨大。

高性能混凝土确保铁路、水电站和海底隧道等主要基础设施的安全服务。他们的结构设计正在朝着超长距离、大跨度、大体积和大截面方向发展。例如,川藏铁路的隧道比率高达 83%,隧道总数为 72 条,长度约为 838 公里[8].白鹤滩水电站高 289 m,浇筑混凝土体积为 8.03×106m3[9].胶州湾第二海底盾构隧道开挖直径超过 15 m[10].这些项目要求混凝土具有高抗裂性、强度和韧性。如何实现混凝土的高性能甚至超高性能是亟待解决的重大问题。

对主要基础设施长期使用寿命的迫切需求以及混凝土在恶劣环境中面临的挑战是巨大的。大量现有工程项目广泛分布在中国各地。全国约有 103.3 万座公路桥和 92000 座铁路桥[11,12],约 56 台正在运行的核电机组[13],以及约 58000 座水电站[14].某些项目的恶劣环境和高维护挑战,以及不及时的检查、评估和保护性维修,导致混凝土耐久性迅速恶化的风险。同时,随着跨海桥梁以及高原隧道和铁路建设的进步,在温差大、紫外线照射强、高频冻融循环和高盐渍土存在等恶劣环境条件下,混凝土的耐久性难以有效保证。因此,实现混凝土在恶劣环境下的抗裂性和耐久性一体化,提高结构的使用寿命,保证国家基础设施的财富,具有重要意义。

智能技术为混凝土低碳设计、高性能和耐久性的研发提供了新的范式。至于设计混凝土的配合比,其和易性、强度、抗裂性和耐久性与原材料的物理化学性能、结构形式和使用环境等因素密切相关。然而,由于缺乏一些重要的定量理论,例如,仍然无法给出混凝土原材料理化性能与和易性之间的定量关系,传统的配合比设计方法在多因素耦合的情况下无能为力。人工智能技术是解决以高维非线性为特征的复杂问题的有力工具[15].至于混凝土施工技术,传统方法需要模板,导致生产效率低、施工成本高、能耗高、碳排放高。此外,传统的施工技术几乎无法处理不规则的结构。因此,开发新的混凝土智能施工技术对于确保主要基础设施的绿色、安全和长期使用寿命至关重要[16].

综上所述,为确保国家战略的成功实施和重大基础设施的高质量建设,混凝土材料的技术发展需要解决四个关键问题:低碳、长寿命、超高性能、智能化设计与施工。

3.研究内容

混凝土低碳生产技术

波特兰水泥熟料是导致混凝土生产高碳排放的主要来源。为了应对这一环境挑战,减排的关键策略包括减少水泥熟料消耗、减少水泥制造梯级过程中的碳排放以及低碳水泥材料的创新。此外,随着中国建筑工业化的不断推进,预制混凝土构件得到了快速发展。然而,生产中采用的传统蒸汽固化方法是碳排放的重要来源。因此,开发低碳技术对于预制混凝土构件制造的未来发展至关重要。

长期寿命保证

收缩开裂是混凝土结构的主要疾病之一,它影响结构的服务安全和性能,这是工程项目中长期存在的挑战,尚未得到充分解决。开发混凝土裂缝收缩控制技术是提高混凝土使用寿命的重要方法。此外,高盐含量、低湿度、冻融循环等因素的耦合作用会导致混凝土的胶凝力急剧下降,钢筋腐蚀速率迅速增加,严重威胁混凝土结构的使用寿命。因此,迫切需要开发技术来提高混凝土的长期耐久性。

超高性能混凝土

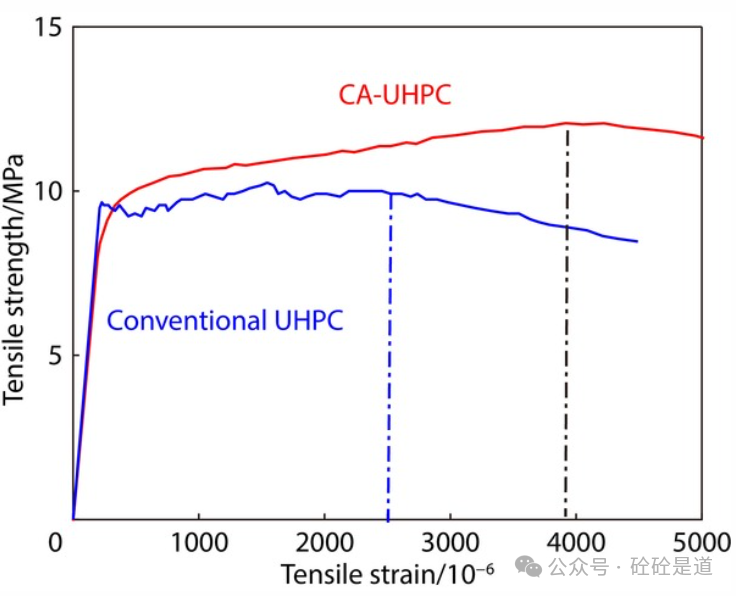

超高性能混凝土 (UHPC) 具有超高的机械性能。当应用于混凝土结构时,它可以显著减小结构尺寸并提高结构韧性。它是一种可以显著提高混凝土使用性能的新材料。传统的 UHPC 不含粗骨料,需要高温养护等措施,限制了其应用。近年来,常温养护技术的研发、粗骨料制备技术的引进、协同增韧技术的推出,为其扩大工程应用范围提供了保障。Eco-UHPC采用室温固化,引入粗骨料,已成为UHPC制备技术的关键突破。但由于内部相对湿度的急剧下降和氢氧化钙竞争的耗尽,UHPC在室温下的后期强度不能继续增加[79].通过高效分散纳米颗粒、优化矿物成分设计、降低水与粘合剂比,可以实现氢氧化钙生成和连续消耗之间的平衡,并且在室温固化条件下,UHPC 的抗压强度可以提高约 50%[80].此外,通过单体有机物的原位聚合和纳米晶须增韧技术,可以构建塑性区,并加强粗骨料界面过渡区。因此,具有粗骨料的 UHPC 的弹性模量可以提高 40% 以上,蠕变变形可以减少 60%[80].

智能设计与施工

近年来,随着科学的快速进步,智能设计和 3D 打印推动了混凝土行业的变革性增长。鉴于混凝土原材料的可变性、复杂的成分和多样化的服务环境,人工智能已成为混凝土材料研发的有力工具,在混凝土材料领域开创了一种新的研究范式。此外,3D 打印混凝土技术引领了混凝土生产和制备的革命。3D 打印混凝土建立在数字模型之上,利用水泥材料的可施工性逐层构建结构,构成快速的三维施工技术。其无模板、免支撑、低成本等鲜明特点已成为低碳智能建筑的主流,同时为关键基础设施的高效建设开辟了新的途径。

4.图表说明

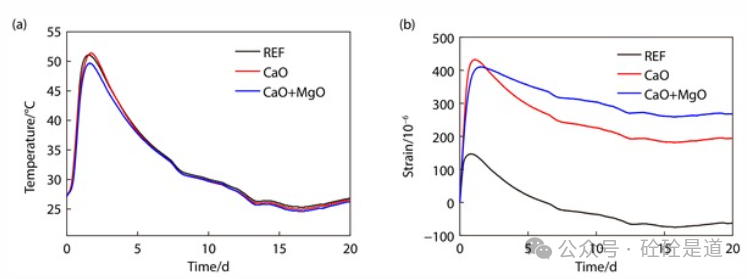

图 1 | CaO 和 MgO 膨胀剂对混凝土温度和变形历史的影响。(a) 温度变化;(b) 变形变化。经参考文献 [46] 许可转载。

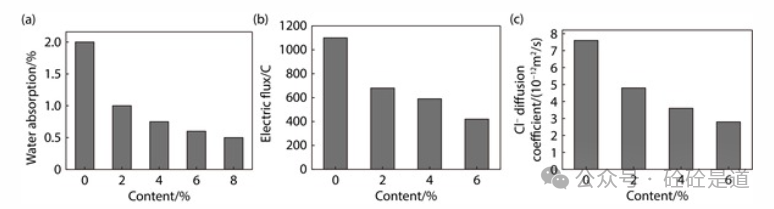

图 2 | 纳米材料改性混凝土的性能。(a) 吸水率;(b) 电流通量;(c) Cl–扩散系数。

图 3 | 粗骨料 UHPC 拉伸性能。经参考文献 [80] 许可转载

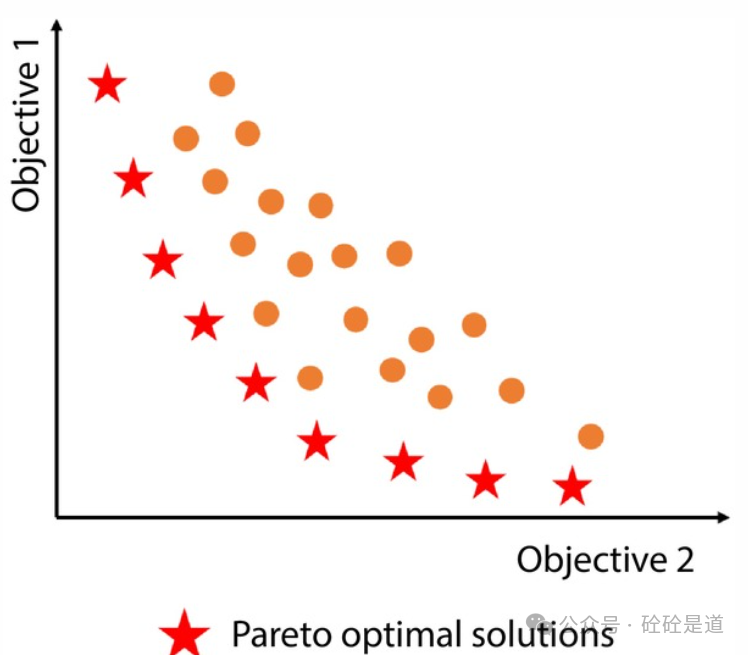

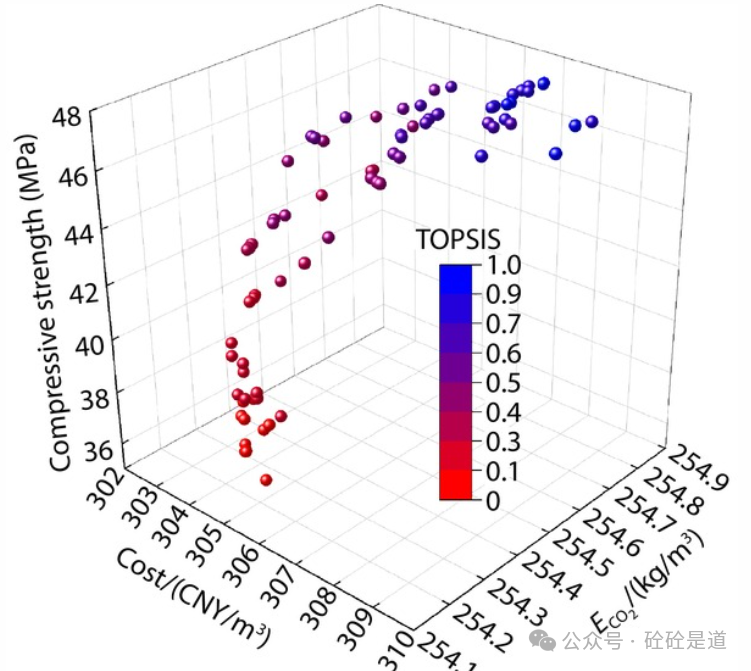

图 4 | 帕累托边界图

图 5 | 混凝土性能优化的 Pareto 解决方案。经参考文献 [94] 许可转载。

图 6 |(上)3D 打印混凝土的技术(a)3D 打印设备;(b) 3D 打印混凝土。

(下)3D 打印混凝土的工程应用。(a) 位于南京江北新区公共服务中心的 3D 打印混凝土结构;(b) 位于南京江北新区科创园的 3D 打印混凝土房屋。

5.结论

(1) 低碳混凝土技术包括低碳胶凝材料的创新开发和预制混凝土构件的低碳生产。低碳胶凝材料的应用主要涉及工业固体废物的利用、低碳熟料的开发以及新型低碳体系的研究。但挑战仍然存在,包括高成本和原材料供应有限。硬化、加速外加剂和自保温技术为预制混凝土构件的低碳生产提供了技术支持,并已广泛应用于重大基础设施项目。未来的研究方向之一是利用 CO2用于固化混凝土以进一步减少碳排放。

(2) 通过控制抗收缩开裂性和多方面增强耐久性,确保混凝土的长期使用寿命。建立混凝土水化-温度-湿度-约束的多因素耦合模型,结合具体的结构形式,已成为工程中抗裂性评价和设计的主要方法。使用低热水化胶凝材料、温升抑制剂、减少收缩的外加剂、膨胀材料和内部固化材料对于应对混凝土收缩和开裂的挑战至关重要。针对混凝土结构的耐久性,提出了混凝土表面保护、侵略性离子传输抑制、钢筋养护钝化和去钝化钢筋修复钝化等耐久性提升技术,将保证结构混凝土在恶劣环境下的长期使用寿命。未来,耐久性定量设计方法仍需进一步发展,以满足多因素环境下结构混凝土的长期寿命要求。同时,迫切需要开发高性能涂料并进一步研究电化学修复技术,以防止氢脆和界面强度降低。

(3) 常温固化、粗骨料的掺入以及强度和韧性的协同作用是 UHPC 开发的关键技术。含有粗聚集体的常温固化 UHPC 的制备可以通过纳米颗粒的高效分散和矿物成分的优化设计等方法来实现。纳米改性和聚合物添加等技术改善了基体微观结构,而纤维增强技术抑制了微裂纹的产生和扩展,共同促进了 UHPC 的强度-韧性协同作用。未来,针对项目不同的服务环境和结构特点,如何实现UHPC的功能设计和新型结构体系的开发,是亟待突破的核心技术。

(4) 智能设计和 3D 打印处于传统混凝土行业变革发展的前沿。基于 AI 的具体配合比设计方法包括性能预测和配合比优化,数据库建立、算法选择和模型优化是必不可少的步骤。3D 打印混凝土已成功应用于房屋、桥梁和其他结构的建造,流变特性成为关键研究重点,包括泵送性、挤出性和可施工性的评估。目前,性能预测模型有限的泛化能力对混凝土的智能设计构成了挑战,将知识整合到模型中是解决这一问题的解决方案之一。同时,需要突破的 3D 打印混凝土的主要技术包括减少收缩、增强抗裂性和耐久性,以及解决加固问题。

来源:砼砼是道